一、实时数据采集与动态决策重构

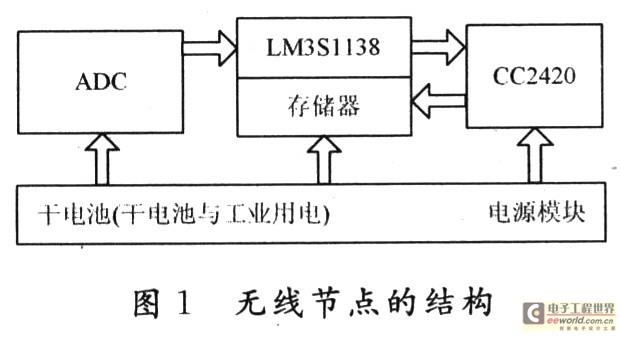

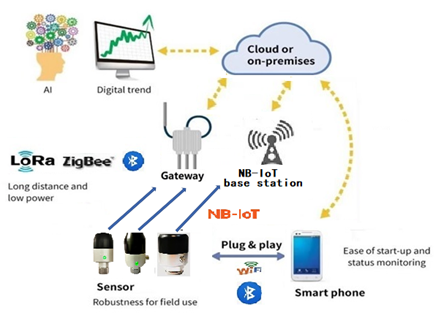

智能传感器通过分布式布局与边缘计算技术,实现毫秒级工况监测。例如化工生产中,流量传感器(如电磁式、超声波式)实时追踪原料输送速率,压力传感器监控反应釜状态,温度传感器调节工艺温度链26。数据经LoRa/N-IoT等低功耗协议传输至物联网平台,结合机器学习算即时分析异常趋势。据统计,某化工企业部署实时监测系统后,设备停机时间减少37%,产能利用率提升21%17。

三、资源优化:能耗与供应链的双重降本

在资源密集型领域,传感器成为精细化管控的关键:

二、预测性维护:从故障修复到零宕机运营

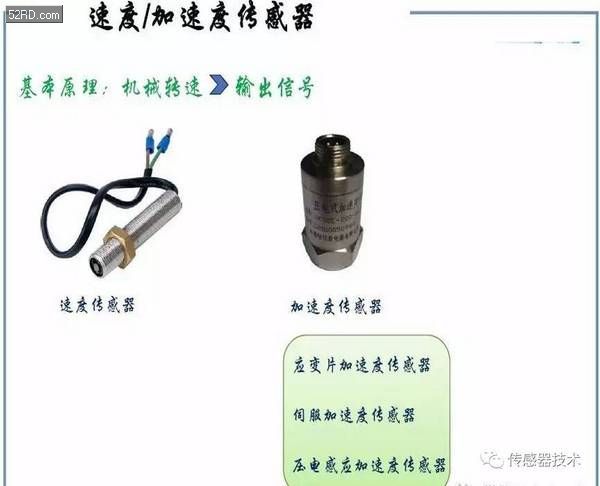

传统定期检修常伴随维护或滞后,而基于振动、温度等多模态传感器的预测模型可提前识别设备劣化征兆。梅特勒托利多在二氧化钛生产线应用的InPro4260i pH传感器,通过监测反应液酸碱度变化趋势,预电极损耗,使传感器寿延长40%,年维护成本降低25%8。汽车制造业中,MEMS加速度传感器捕捉机床微振动,结合历史故障数据库预测轴承失效周期,维修效率提升60%59。

挑战与进化方向

当前行业仍面临高精度传感器产化率不足(高端MEMS传感器进口依赖度超80%)、多源数据融合壁垒等问题9。未来技术将向三个维度突破:

传感器运营的本质是通过物理的数字化映射,将经验驱动转化为数据驱动。随着新材料与边缘智能的突破,其值将从成本控制走向系统级效能跃迁。

- 能源管理:智能电表与光纤温度传感器构建厂区能耗地图,通过峰值载调控降低能耗成本。某冶金企业部署热成像传感器后,熔炉保温层缺陷识别精度达95%,年节约燃气费用超800万元14。

- 供应链协同:RFID与GPS传感器实现物流全程追溯,化工原料运输中温湿度传感器的实时报使损耗率从5%降至0.8%36。

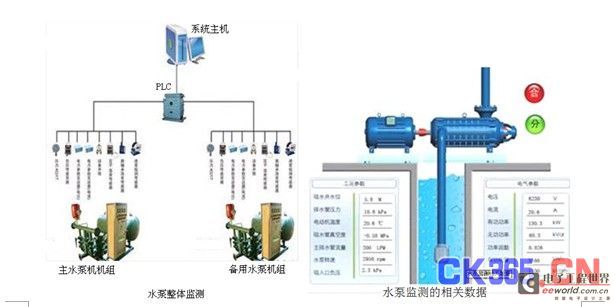

四、远程监控与可视化协同

5G技术赋能远程运维体系,水利工程中的分布式光纤传感器可对50公里级堤坝进行应变监测,数据通过三维热力图呈现裂缝风险区域610。欧洲某石化采用AR眼镜叠加传感器数据,技术人员远程指导现场操作,故障处置时间缩短70%5。

智能传感器驱动的运营优化

传感器在运营管理中已从辅助工具演变为心驱动力,其通过实时数据采集、预测性维护与资源优化,重构了工业、能源、医疗等领域的运营逻辑。以下从技术应用维度展开分析:

相关问答